Mini CNC Fräse: Difference between revisions

No edit summary |

|||

| (8 intermediate revisions by 2 users not shown) | |||

| Line 1: | Line 1: | ||

[[Category:Projekt]] | [[Category:Projekt]] | ||

[[File:Cnc_fraese.jpg|thumb]] | [[File:Cnc_fraese.jpg|thumb|600px]] | ||

==Geschichte== | ==Geschichte== | ||

Die kleine CNC Fräse des Turmlabors wurde | Die kleine CNC Fräse des Turmlabors wurde im Jahre 2015 gebaut. Sie besteht, der Turmlabor Philosphie entsprechend größtenteils aus alten, zweckentfremdeten bzw. gesponsorten Teilen. | ||

==Software== | ==Software== | ||

| Line 18: | Line 18: | ||

==Features== | ==Features== | ||

* Arbeitsbereich: ca. 95x95x55mm | |||

* Werkzeug: Kress 1050FME-1 Spindel, Schnellspannaufnahme f. andere Spindeln mit Eurohals | *Arbeitsbereich: ca. 95x95x55mm | ||

* Materialien: Holz, Kunststoff, Pertinax, Platinen, Aluminium, eventuell Buntmetalle (noch nicht getestet) | *Werkzeug: Kress 1050FME-1 Spindel, Schnellspannaufnahme f. andere Spindeln mit Eurohals | ||

*Materialien: Holz, Kunststoff, Pertinax, Platinen, Aluminium, eventuell Buntmetalle (noch nicht getestet) | |||

==Parameter== | ==Parameter== | ||

===Begriffserklärung=== | ===Begriffserklärung=== | ||

* Jog-Geschwindigkeit - Geschwindigkeit, mit der sich der Fräser außerhalb des Materials bewegt (maximal 1000mm/min) | |||

* Vorschub - Geschwindigkeit mit der sich der Fräser durch das zu bearbeitende Material bewegt | *Jog-Geschwindigkeit - Geschwindigkeit, mit der sich der Fräser außerhalb des Materials bewegt (maximal 1000mm/min) | ||

* Eintauchgeschwindigkeit - Geschwindigkeit mit der die eingestellte Zustellung erreicht wird | *Vorschub - Geschwindigkeit mit der sich der Fräser durch das zu bearbeitende Material bewegt | ||

* Zustellung - die Schnitttiefe beim Fräsen | *Eintauchgeschwindigkeit - Geschwindigkeit mit der die eingestellte Zustellung erreicht wird | ||

*Zustellung - die Schnitttiefe beim Fräsen | |||

Diese Parameter sind aber von verschiedenen Dingen abhängig, wie z.B. vom Material, vom verwendeten Fräser usw. usf. | Diese Parameter sind aber von verschiedenen Dingen abhängig, wie z.B. vom Material, vom verwendeten Fräser usw. usf. | ||

| Line 37: | Line 39: | ||

{| | {| | ||

! Name | !Name | ||

! Vorschub (mm/min) | !Vorschub (mm/min) | ||

! Eintauchgeschw. (mm/min) | !Eintauchgeschw. (mm/min) | ||

! Zustellung(mm) | !Zustellung(mm) | ||

! Drehzahl (U/min) | !Drehzahl (U/min) | ||

! Werkzeugurchmesser (mm) | !Werkzeugurchmesser (mm) | ||

|- | |- | ||

| Holz | |Holz | ||

| 400 | |400 | ||

| 300 | |300 | ||

| 0,4 | |0,4 | ||

| 20000 | |20000 | ||

| - | | - | ||

|- | |- | ||

| Alu | |Alu | ||

| 200 | |200 | ||

| 100 | |100 | ||

| 0,1 | |0,1 | ||

| 20000 | |20000 | ||

| - | | - | ||

|- | |- | ||

| Alu | |Alu | ||

| 300 | |300 | ||

| 100 | |100 | ||

| 0,2 | |0,2 | ||

| 9000 | |9000 | ||

| 1.5 | |1.5 | ||

|- | |- | ||

| Pertinax | |Pertinax | ||

| 300 | |300 | ||

| 200 | |200 | ||

| 0,4 | |0,4 | ||

| 20000 | |20000 | ||

| - | | - | ||

|- | |- | ||

| PCB | |PCB | ||

| 300 | |300 | ||

| 200 | |200 | ||

| 0,4 | |0,4 | ||

| 20000 | |20000 | ||

| - | | - | ||

|- | |- | ||

| Kunststoffe | |Kunststoffe | ||

| 400 | |400 | ||

| 300 | |300 | ||

| 0,4 | |0,4 | ||

| 20000 | |20000 | ||

| - | | - | ||

|} | |} | ||

| Line 91: | Line 93: | ||

===Kommandos=== | ===Kommandos=== | ||

schalte Spindel ein: M3 | *setze Spindel Drehzahl: S1000 | ||

*schalte Spindel ein: M3 | |||

schalte Spindel aus: M5 | *schalte Spindel aus: M5 | ||

Die Spindeldrehzahl muss erst gesetzt werden, sonst lässt sich die Spindel nicht manuell aktivieren. | Die Spindeldrehzahl muss erst gesetzt werden, sonst lässt sich die Spindel nicht manuell aktivieren. | ||

| Line 105: | Line 106: | ||

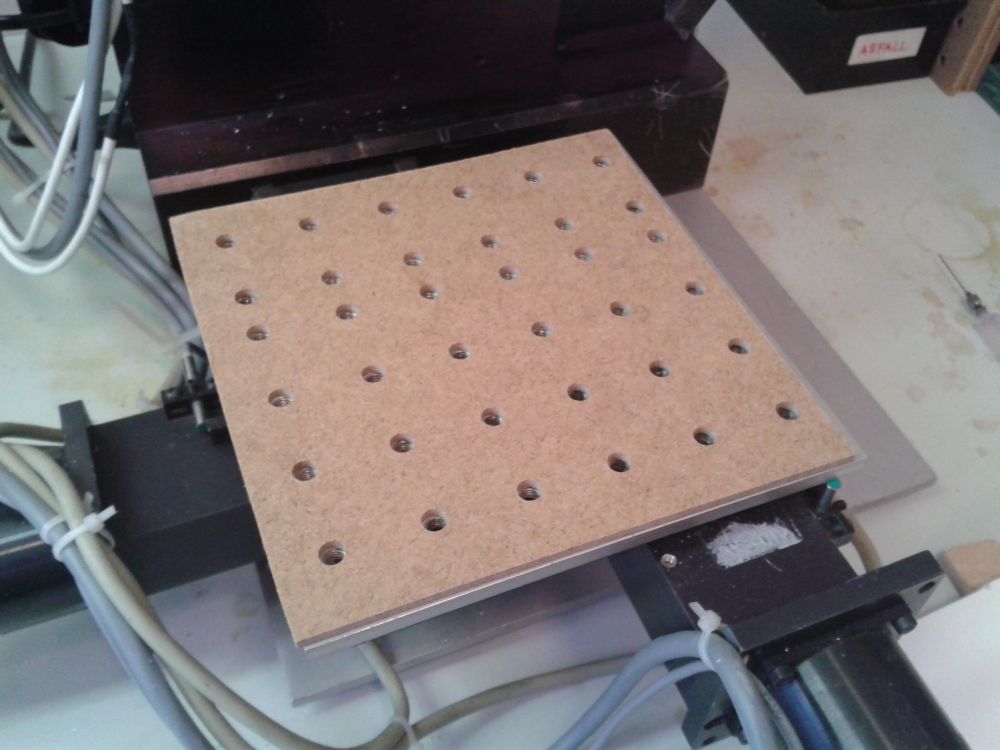

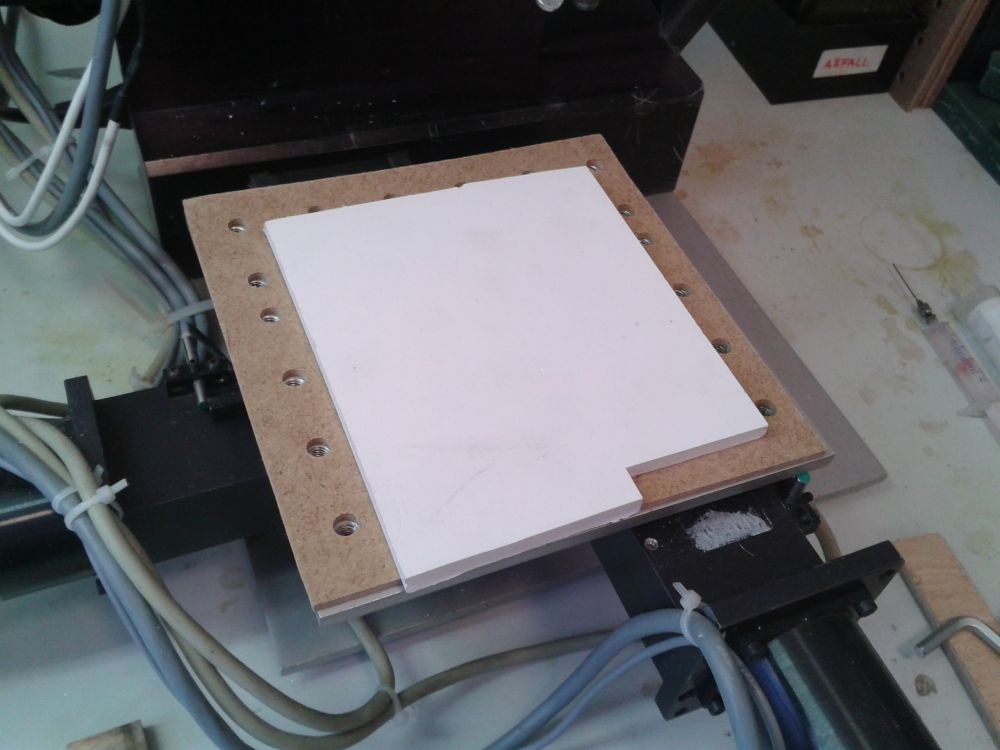

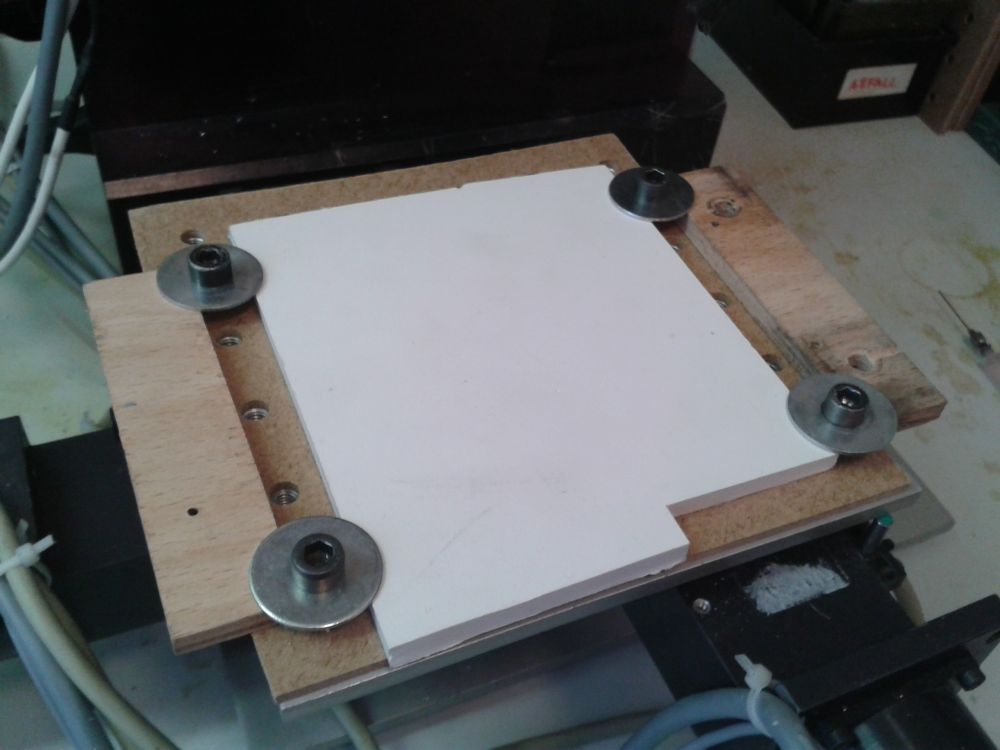

Als erstes muss eine Opferplatte auf die Spannplatte gelegt werden, damit beim Durchfräsen des Werkstückes die Spannplatte nicht beschädigt wird. Dazu liegen passend gelochte MDF-Platten bei der Maschine. Danach wird das Werkstück auf die Opferplatte gelegt und mit Schrauben und Unterlegscheiben oder Spannpratzen (sofern verfügbar) festgespannt werden. Dazu sollte an der dem Werkstück abgewandten Seite etwas untegelegt werden, damit es sicher gespannt wird und das Spannmittel nicht einfach wegrutschen kann. Dabei ist darauf zu achten, den späteren Fräsbereich möglichst frei zu lassen und auch den Bereich, in dem der Fräser zwischendurch verfährt, nicht zu blockieren, denn sonst riskiert man den Fräser abzubrechen.'''Besonders sollte darauf geachtet werden, dass auch das Futter in der niedrigsten Stellung nicht an das Spannzeug kommen kann (Ich schreibe hier aus Erfahrung).''' Das Material sollte an mindestens 2-3 Stellen befestigt sein, am besten nach anziehen der Spannelemente versuchen, das Material zu verschieben. Wenn es sich nicht oder nur mit viel Kraft bewegen lässt, ist es fest genug. | Als erstes muss eine Opferplatte auf die Spannplatte gelegt werden, damit beim Durchfräsen des Werkstückes die Spannplatte nicht beschädigt wird. Dazu liegen passend gelochte MDF-Platten bei der Maschine. Danach wird das Werkstück auf die Opferplatte gelegt und mit Schrauben und Unterlegscheiben oder Spannpratzen (sofern verfügbar) festgespannt werden. Dazu sollte an der dem Werkstück abgewandten Seite etwas untegelegt werden, damit es sicher gespannt wird und das Spannmittel nicht einfach wegrutschen kann. Dabei ist darauf zu achten, den späteren Fräsbereich möglichst frei zu lassen und auch den Bereich, in dem der Fräser zwischendurch verfährt, nicht zu blockieren, denn sonst riskiert man den Fräser abzubrechen.'''Besonders sollte darauf geachtet werden, dass auch das Futter in der niedrigsten Stellung nicht an das Spannzeug kommen kann (Ich schreibe hier aus Erfahrung).''' Das Material sollte an mindestens 2-3 Stellen befestigt sein, am besten nach anziehen der Spannelemente versuchen, das Material zu verschieben. Wenn es sich nicht oder nur mit viel Kraft bewegen lässt, ist es fest genug. | ||

[[File:Fraese_Einrichten_1.jpg|center|frame|Die Spannplatte mit aufgelegter Opferplatte]] | |||

Die Spannplatte mit aufgelegter Opferplatte | [[File:Fraese_Einrichten_2.jpg|center|frame|Rohmaterial auflegen...]] | ||

[[File:Fraese_Einrichten_3.jpg|center|frame|...und ordentlich festspannen]] | |||

Rohmaterial auflegen... | |||

...und ordentlich festspannen | |||

Je nach Form des Werkstücks und Fräsaufgabe kann es auch nötig sein, das Werkstück im kleinen Maschinenschraubstock einzuspannen. Dazu wird dieser zuerst mit den beiden schmaler gedrehten M6-Schrauben auf der Spannplatte lose befestigt, möglichst rechtwinklig ausgerichtet (am besten einen Anschlagwinkel zur Hilfe nehmen) und festgezogen. Beim Arbeiten mit Schraubstock ist besondere Vorsicht geboten, da dieser auch immer ein Hindernis für den Fräser darstellen kann. | Je nach Form des Werkstücks und Fräsaufgabe kann es auch nötig sein, das Werkstück im kleinen Maschinenschraubstock einzuspannen. Dazu wird dieser zuerst mit den beiden schmaler gedrehten M6-Schrauben auf der Spannplatte lose befestigt, möglichst rechtwinklig ausgerichtet (am besten einen Anschlagwinkel zur Hilfe nehmen) und festgezogen. Beim Arbeiten mit Schraubstock ist besondere Vorsicht geboten, da dieser auch immer ein Hindernis für den Fräser darstellen kann. | ||

===Einspannen des Fräsers=== | ===Einspannen des Fräsers=== | ||

Nachdem der benötigte Fräser ausgewählt wurde, wird zu allererst die Spannzange mit der richtigen Größe und Überwurfmutter auf den Dremel geschraubt. '''Futter nur mit eingelegtem Fräser fest anziehen und keine 3,175mm (1/8") Fräser in die 3mm-Spannzange reinzwängen!''' Falls das Schnellspannfutter auf dem Dremel montiert sein soll ist dieses vorher abzuschrauben. Der Fräser sollte einige Millimeter weiter aus dem Futter ragen als die maximale Frästiefe. Der Fräser sollte mindestens 10mm tief ins Futter geschoben werden, um eine sichere Klemmung zu gewährleisten. Dies begrenzt die maximale Frästiefe auf ca. 25mm. Anschließend wird auch die Klemmung der Frässpindel (Proxxon Fräsmotor) überprüft und wenn nötig wieder fest angezogen. | Nachdem der benötigte Fräser ausgewählt wurde, wird zu allererst die Spannzange mit der richtigen Größe und Überwurfmutter auf den Dremel geschraubt. '''Futter nur mit eingelegtem Fräser fest anziehen und keine 3,175mm (1/8") Fräser in die 3mm-Spannzange reinzwängen!''' Falls das Schnellspannfutter auf dem Dremel montiert sein soll ist dieses vorher abzuschrauben. Der Fräser sollte einige Millimeter weiter aus dem Futter ragen als die maximale Frästiefe. Der Fräser sollte mindestens 10mm tief ins Futter geschoben werden, um eine sichere Klemmung zu gewährleisten. Dies begrenzt die maximale Frästiefe auf ca. 25mm. Anschließend wird auch die Klemmung der Frässpindel (Proxxon Fräsmotor) überprüft und wenn nötig wieder fest angezogen. | ||

[[File:Fraese_Einrichten_4.jpg|center|frame|Fräser richtig im Futter eingespannt]] | |||

Fräser richtig im Futter eingespannt | |||

===Starten der Maschine=== | ===Starten der Maschine=== | ||

Als erstes wird die Maschine mit dem USB-Kabel mit dem Rechner verbunden und der G-Code-Sender geöffnet. Ist der Sender offen, so wird der richtige COM-Port ausgewählt (zur Not im Geräte-Manager nachsehen) und geöffnet. Erst dann sollte der Netzstecker der Maschine eingesteckt und der Hauptschalter umgelegt werden. Der Not-Aus-Schalter sollte auch deaktiviert werden, sollte er aktiviert (eingedrückt) sein, sonst lässt sich die Maschine nicht verwenden. Ist die Maschine nun bereit, sollte man als erstes im G-Code-Sender im Reiter "Machine Control" den Befehl "$H" anklicken. Dies startet die Homing-Sequenz, mittels welcher die Maschine den Maschinennullpunkt in der rechten obeeren hinteren Ecke des Arbeitsbereichs sucht und referenziert. | Als erstes wird die Maschine mit dem USB-Kabel mit dem Rechner verbunden und der G-Code-Sender geöffnet. Ist der Sender offen, so wird der richtige COM-Port ausgewählt (zur Not im Geräte-Manager nachsehen) und geöffnet. Erst dann sollte der Netzstecker der Maschine eingesteckt und der Hauptschalter umgelegt werden. Der Not-Aus-Schalter sollte auch deaktiviert werden, sollte er aktiviert (eingedrückt) sein, sonst lässt sich die Maschine nicht verwenden. Ist die Maschine nun bereit, sollte man als erstes im G-Code-Sender im Reiter "Machine Control" den Befehl "$H" anklicken. Dies startet die Homing-Sequenz, mittels welcher die Maschine den Maschinennullpunkt in der rechten obeeren hinteren Ecke des Arbeitsbereichs sucht und referenziert. | ||

===Finden und setzen des Werkstücknullpunktes=== | ===Finden und setzen des Werkstücknullpunktes=== | ||

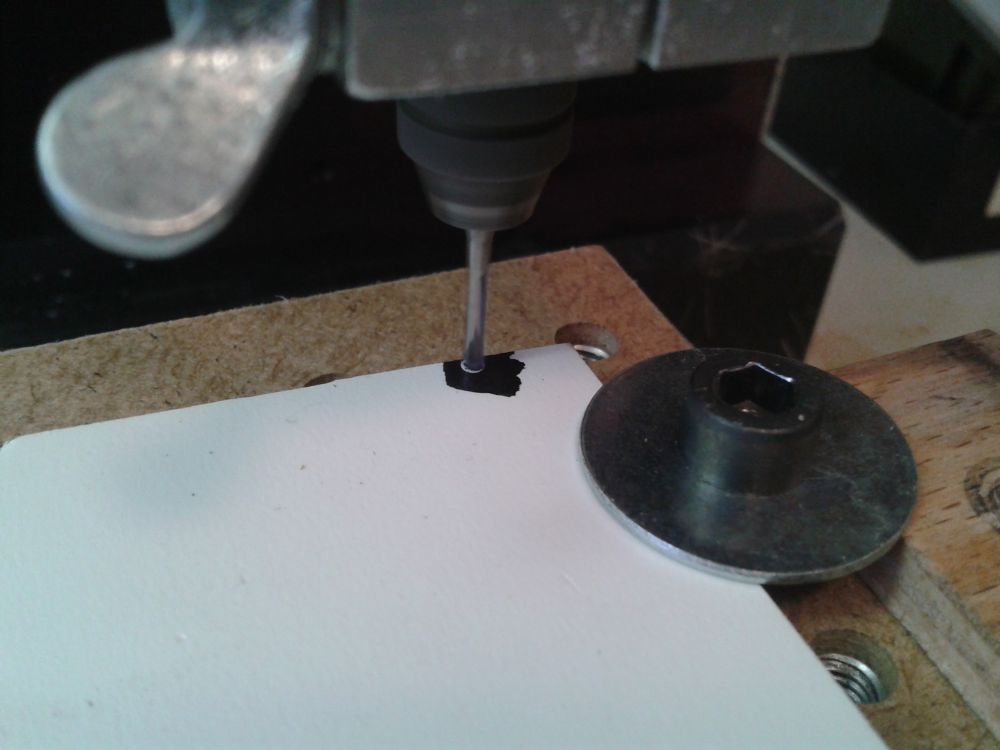

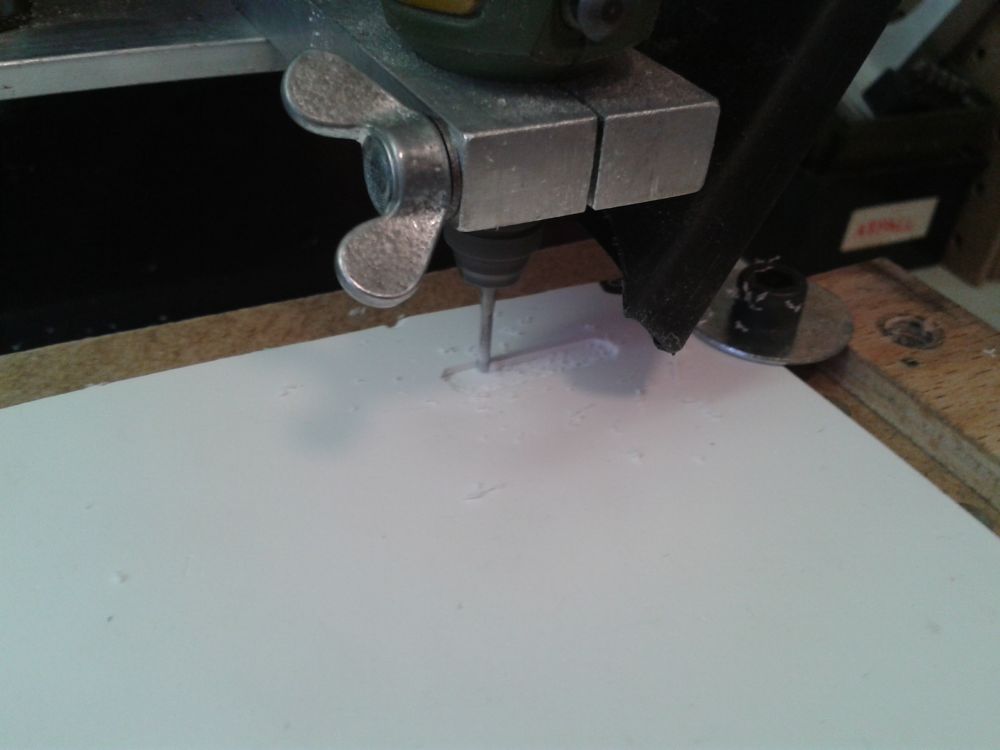

Im Reiter "Machine Control" des G-Code-Senders wird nun die Maschine ungefähr dorthin gefahren, wo sich der Nullpunkt des verwendeten G-Codes befinden soll. Dazu empfiehlt es sich, erst grob in 10mm-Schritten zu fahren und sich dann in 1mm-Schritten anzunähern. '''Die Handräder an den Motoren dürfen dafür nicht benutzt werden, da die Maschine sonst ihre Referenz verliert! Hat man den Nullpunkt etwa gefunden, wird nochmal mittels Lineal oder Messschieber überprüft, ob die Bearbeitungswege auch wirklich reichen oder eventuell doch ein Spannelement im Weg sein könnte.''' Ist man sich sicher, dass man den richtigen Nullpunkt gefunden hat, bestätigt man diesen im G-Code-Sender mit den Befehlen "Reset X Axis" und "Reset Y Axis". Um die Werkstückoberfläche zu referenzieren ist ein wenig mehr Präzision nötig. Hier empfiehlt sich das "Ankratzen", man verfährt also nochmal leicht aus dem späteren Fräsbereich heraus, schaltet mit s1000 und m3 die Spindel an (Drehzahl am besten herunterstellen" und bewegt die z-Achse in zB. 0,05mm-Schritten nach unten. Hört und oder sieht man, dass die Oberfläche angekratzt wurde, so stellt man die Spindel mit dem Befehl m5 wieder ab, klickt auf "Reset Z Axis" und dreht dann die Spindeldrehzahl wieder zurück auf den ursprünglichen Wert. Je nach Werkstück kann es auch nötig sein, die X- und Y-Achse präzise auszurichten. Auch dies lässt sich mittels Ankratzen erreichen, dazu muss man dann den Fräser auf diese Art neben das Werkstück an die zu referenzierende Fläche bewegen. Hat man die Fläche angekratzt, so muss man den Fräser wieder nach oben fahren und dann um den halben Werkzeugdurchmesser in Richtung der zuvor referenzierten Fläche bewegen. | Im Reiter "Machine Control" des G-Code-Senders wird nun die Maschine ungefähr dorthin gefahren, wo sich der Nullpunkt des verwendeten G-Codes befinden soll. Dazu empfiehlt es sich, erst grob in 10mm-Schritten zu fahren und sich dann in 1mm-Schritten anzunähern. '''Die Handräder an den Motoren dürfen dafür nicht benutzt werden, da die Maschine sonst ihre Referenz verliert! Hat man den Nullpunkt etwa gefunden, wird nochmal mittels Lineal oder Messschieber überprüft, ob die Bearbeitungswege auch wirklich reichen oder eventuell doch ein Spannelement im Weg sein könnte.''' Ist man sich sicher, dass man den richtigen Nullpunkt gefunden hat, bestätigt man diesen im G-Code-Sender mit den Befehlen "Reset X Axis" und "Reset Y Axis". Um die Werkstückoberfläche zu referenzieren ist ein wenig mehr Präzision nötig. Hier empfiehlt sich das "Ankratzen", man verfährt also nochmal leicht aus dem späteren Fräsbereich heraus, schaltet mit s1000 und m3 die Spindel an (Drehzahl am besten herunterstellen" und bewegt die z-Achse in zB. 0,05mm-Schritten nach unten. Hört und oder sieht man, dass die Oberfläche angekratzt wurde, so stellt man die Spindel mit dem Befehl m5 wieder ab, klickt auf "Reset Z Axis" und dreht dann die Spindeldrehzahl wieder zurück auf den ursprünglichen Wert. Je nach Werkstück kann es auch nötig sein, die X- und Y-Achse präzise auszurichten. Auch dies lässt sich mittels Ankratzen erreichen, dazu muss man dann den Fräser auf diese Art neben das Werkstück an die zu referenzierende Fläche bewegen. Hat man die Fläche angekratzt, so muss man den Fräser wieder nach oben fahren und dann um den halben Werkzeugdurchmesser in Richtung der zuvor referenzierten Fläche bewegen. | ||

[[File:Fraese_Einrichten_5.jpg|center|frame|Ankratzen der Materialoberfläche. Die Stelle zum Ankratzen wurde mit Edding bemalt, damit man den Vorgang besser erkennen kann (siehe weißer Kreis)]] | |||

Ankratzen der Materialoberfläche | |||

Die Stelle zum Ankratzen wurde mit Edding bemalt, damit man den Vorgang besser erkennen kann (siehe weißer Kreis) | |||

===Starten des Programms=== | ===Starten des Programms=== | ||

Im Reiter "File Mode" des G-Code-Senders wird die zu verwendende Datei herausgesucht und ausgewählt. Ist man sich unsicher, ob man die richtige Datei hat, kann man sich mit der Schaltfläche "Visualize" die Verfahrwege bildlich anzeigen lassen. Der Fräser sollte sich zu diesem Zeitpunkt irgendwo über dem Werkstück befinden, um nicht unterwegs gegen irgendwelche Spannelemente zu stoßen. Um das Programm zu starten klickt man auf die Schaltfläche "Send". Falls man den Fräsprozess anhalten will, ohne ihn abzubrechen, kann man auf den "Stopp"-Knopf an der Maschine (neben dem Not-Aus) drücken, um fortzufahren auf den "Start"-Knopf. Falls das Programm sofort unterbrochen werden muss (zB. Fehlerfall, das Werzeug oder das Werkstück lockert sich, es wurde in ein Spannelement gefräst etc.), ist umgehend auf den Not-Aus-Knopf zu drücken. Dieser bricht den Fräsvorgang ab und trennt außerdem die Motorspannung. Danach ist der Fehler zu beheben, der Not-Aus-Knopf wieder zu lösen und die Machine mittels "$H" wieder neu zu referenzieren. | Im Reiter "File Mode" des G-Code-Senders wird die zu verwendende Datei herausgesucht und ausgewählt. Ist man sich unsicher, ob man die richtige Datei hat, kann man sich mit der Schaltfläche "Visualize" die Verfahrwege bildlich anzeigen lassen. Der Fräser sollte sich zu diesem Zeitpunkt irgendwo über dem Werkstück befinden, um nicht unterwegs gegen irgendwelche Spannelemente zu stoßen. Um das Programm zu starten klickt man auf die Schaltfläche "Send". Falls man den Fräsprozess anhalten will, ohne ihn abzubrechen, kann man auf den "Stopp"-Knopf an der Maschine (neben dem Not-Aus) drücken, um fortzufahren auf den "Start"-Knopf. Falls das Programm sofort unterbrochen werden muss (zB. Fehlerfall, das Werzeug oder das Werkstück lockert sich, es wurde in ein Spannelement gefräst etc.), ist umgehend auf den Not-Aus-Knopf zu drücken. Dieser bricht den Fräsvorgang ab und trennt außerdem die Motorspannung. Danach ist der Fehler zu beheben, der Not-Aus-Knopf wieder zu lösen und die Machine mittels "$H" wieder neu zu referenzieren. | ||

[[File:Fraese_Einrichten_6.jpg|center|frame|Das Fräsprogramm beginnt]] | |||

Das Fräsprogramm beginnt | [[File:Fraese_Einrichten_7.jpg|center|frame|Fortgeschrittener Bearbeitungsprozess]] | ||

[[File:Fraese_Einrichten_8.jpg|center|frame|Das fertige Frästeil, lediglich die Haltestege halten es an der Stelle. Sie lassen sich leicht nachträglich entfernen]] | |||

Fortgeschrittener Bearbeitungsprozess | |||

Das fertige Frästeil, lediglich die Haltestege halten es an der Stelle | |||

Sie lassen sich leicht nachträglich entfernen | |||

Nach Beenden der Arbeit sollte die Fräse so weit wie möglich abgesaugt und die Spannmaterialien wieder zurücksortiert werden. Außerdem sollte der Fräser wieder aus der Spindel genommen und in die vorgesehene Hülle zurückgelegt werden. | Nach Beenden der Arbeit sollte die Fräse so weit wie möglich abgesaugt und die Spannmaterialien wieder zurücksortiert werden. Außerdem sollte der Fräser wieder aus der Spindel genommen und in die vorgesehene Hülle zurückgelegt werden. | ||

===Fräsen mit mehreren Werkzeugen=== | ===Fräsen mit mehreren Werkzeugen=== | ||

Um ein Werkstück mit mehreren Werkzeugen zu fräsen, hat es sich als praktikabel erwiesen, für jedes Werkzeug einen eigenen G-Code zu erstellen. Durch das Homing kann der Werkstücknullpunkt zuverlässig wiedergefunden und die Arbeit fortgesetzt werden (vorrausgesetzt, das Werkstück hat sich nicht verschoben). Dennoch muss die z-Höhe aufgrund der veränderten Werkzeuglänge jedes Mal mittels Ankratzen neu eingestellt werden. | Um ein Werkstück mit mehreren Werkzeugen zu fräsen, hat es sich als praktikabel erwiesen, für jedes Werkzeug einen eigenen G-Code zu erstellen. Durch das Homing kann der Werkstücknullpunkt zuverlässig wiedergefunden und die Arbeit fortgesetzt werden (vorrausgesetzt, das Werkstück hat sich nicht verschoben). Dennoch muss die z-Höhe aufgrund der veränderten Werkzeuglänge jedes Mal mittels Ankratzen neu eingestellt werden. | ||

===Troubleshooting=== | ===Troubleshooting=== | ||

| Line 168: | Line 144: | ||

Wenn die Fräse mal versehentlich über den Verfahrbereich hinaus bewegt werden sollte, so verhindern Endschalter, dass die Maschine blockiert. Um aus einer solchen Stellung heraus zu kommen, sollte die Fräse ersteinmal wieder innerhalb des Arbeitsbereiches bewegt werden. Dazu klickt man im Reiter "Machine Control" dann "Soft Reset" und $X, bewegt die betreffende Achse in Richtung Arbeitsbereich, dann müsste der Endschalter nochmal auslösen, also nochmal "Soft Reset" und $X und dann kann man die Achse mittels $H wieder zum Referenzieren schicken. Alternativ kann man auch die betreffende Achse vorsichtig mit dem Handrad aus der Endlage bewegen und dann wieder neu referenzieren. | Wenn die Fräse mal versehentlich über den Verfahrbereich hinaus bewegt werden sollte, so verhindern Endschalter, dass die Maschine blockiert. Um aus einer solchen Stellung heraus zu kommen, sollte die Fräse ersteinmal wieder innerhalb des Arbeitsbereiches bewegt werden. Dazu klickt man im Reiter "Machine Control" dann "Soft Reset" und $X, bewegt die betreffende Achse in Richtung Arbeitsbereich, dann müsste der Endschalter nochmal auslösen, also nochmal "Soft Reset" und $X und dann kann man die Achse mittels $H wieder zum Referenzieren schicken. Alternativ kann man auch die betreffende Achse vorsichtig mit dem Handrad aus der Endlage bewegen und dann wieder neu referenzieren. | ||

Zum Schluss sei noch erwähnt, dass man sich nicht all zu sehr auf die vorraussichtliche Dauer, die der Sender vermutet, verlassen sollte, schon oft genug hat es letztendlich doch deutlich länger gedauert und aus 20 min sind 30 min geworden. | |||

==CAD und CAM-Programme== | |||

Bis jetzt hat sich die Demo-Version von CamBam ganz gut gemacht, das Demo-Programm lässt sich bis zu 40 Mal uneingeschränkt öffnen, danach funktioniert es immernoch, gibt aber nur noch maximal 500 Zeilen G-Code aus. Die Vollversion ist mit 108€ leider ganz schön happig. | |||

Die Demo läuft auch nur unter Windows und lässt sich nicht so richtig mit Wine emulieren. | |||

[http://www.cambam.info/] | |||

Eine weitere CAM-Software, die immer häufiger im Hobby-Bereich Verwendung findet, ist EstlCam. Es gibt eine eingeschränkte Demoversion, die Vollversion ist mit 39€ nicht ganz kostenlos, aber doch vergleichsweise günstig. Leider wurde diese Software noch nicht von uns getestet. | |||

[http://www.estlcam.com/estlcam.php] | |||

Für Leute, die bereits Solidworks oder Autodesk Inventor installiert haben, bietet sich auch das kostenlose Plugin HSMXpress an, mit welchem sich eine Vielzahl von Maschinenoperationen erzeugen lassen. Auch hier wurde von unserer Seite aus leider noch nicht viel getestet. | |||

[http://www.hsmworks.de/hsmxpress/] | |||

[http://cam.autodesk.de/get-hsmxpress/] | |||

CamBam ermöglicht es unter anderem einfache Zeichnungen im Programm selbst zu erstellen, kann aber auch viele Dateiformate importieren, insbesondere .dxf- und .stl-Dateien. Hat man seine Zeichnung erstellt oder importiert, kann man die Bearbeitungsschritte einstellen, Werkzeugwege berechnen und diese dann als G-Code ausgeben lassen. | |||

Alles weitere lässt sich in der Bedienungsanleitung zu CamBam nachlesen: | |||

[http://www.cambam.info/doc/de/dokumentation%20CamBam%200.9.8K%20deutsch%20301%20print.pdf] | |||

Mittlerweile wurden auch andere CAM Prozessoren an der Mini CNC Fräse auspbrobiert: | |||

[https://www.freecadweb.org/ FreeCAD] ist ein freies 3D-CAD Programm und hat einen [https://wiki.freecadweb.org/Path_Workbench CAM Prozessor] integriert, der GRBL gcode erzeugen kann. Es ist auf Linux, Windows und OSX lauffähig, hat sehr viele Funktionen und eine aktive Community. | |||

==Nützliche Links== | ==Nützliche Links== | ||

| Line 192: | Line 187: | ||

Anleitung zur Auswahl von Fräsern und Einstellung der richtigen Parameter (Englisch) | Anleitung zur Auswahl von Fräsern und Einstellung der richtigen Parameter (Englisch) | ||

[http://www.cnccookbook.com/CCCNCMillingCutters.html] | [http://www.cnccookbook.com/CCCNCMillingCutters.html] | ||

Grundlagen zu CNC, CAD, CAM in einem Guide (auf Englisch): | |||

[https://lcamtuf.coredump.cx/gcnc/] | |||

Latest revision as of 18:55, 8 September 2023

Geschichte

Die kleine CNC Fräse des Turmlabors wurde im Jahre 2015 gebaut. Sie besteht, der Turmlabor Philosphie entsprechend größtenteils aus alten, zweckentfremdeten bzw. gesponsorten Teilen.

Software

Viele CNC-Systeme werden über den heute veralteten LPT-Port gesteuert. Da unsere Mitglieder und Besucher meist mit ihrem Laptop zu uns kommen, welche idR. keinen LPT-Port mehr haben, war uns eine Steuerung mittels USB-Port wichtig. Daher befindet sich in der Steuerung ein Arduino mit der GRBL-Firmware. Über USB werden dann nur noch die G-Code Befehle geschickt, der Arduino interpretiert diese dann selbstständig und steuert das ganze System. Zusätzlich gibt es eine Zahl Parameter, mit welchen sich das System konfigurieren lässt. Diese sind bereits angepasst worden und sollten nicht mehr verändert werden.

Um den Arduino ansprechen zu können ist es empfehlenswert sich das Java-Programm "Universal G-Code Sender" herunterzuladen. Damit lässt sich die Maschine manuell verfahren, Einstellungen können vorgenommen werden und die G-Code-Dateien können an die Maschine gesendet werden. Git

Alternativ kann auch grblControl verwendet werden, das Programm scheint noch ein paar weitere interessante Funktionen zu haben und wird wohl in naher Zukunft mal getestet werden: Git

G-Codes lassen sich entweder normal in einem Texteditor schreiben (entsprechende Kenntnisse vorrausgesetzt) oder in einem CAM-Programm anhand von 2D-Zeichnungen oder 3D-Modellen erstellen. Näheres dazu im Unterbereich "CAM-Programme".

Features

- Arbeitsbereich: ca. 95x95x55mm

- Werkzeug: Kress 1050FME-1 Spindel, Schnellspannaufnahme f. andere Spindeln mit Eurohals

- Materialien: Holz, Kunststoff, Pertinax, Platinen, Aluminium, eventuell Buntmetalle (noch nicht getestet)

Parameter

Begriffserklärung

- Jog-Geschwindigkeit - Geschwindigkeit, mit der sich der Fräser außerhalb des Materials bewegt (maximal 1000mm/min)

- Vorschub - Geschwindigkeit mit der sich der Fräser durch das zu bearbeitende Material bewegt

- Eintauchgeschwindigkeit - Geschwindigkeit mit der die eingestellte Zustellung erreicht wird

- Zustellung - die Schnitttiefe beim Fräsen

Diese Parameter sind aber von verschiedenen Dingen abhängig, wie z.B. vom Material, vom verwendeten Fräser usw. usf.

Materialien

Parameter für das Fräsen von Konturen und Taschen

Diese Parameter sind nur vorläufig gültig, wurden also noch nicht hinreichend erprobt und sind nicht so richtig allgemeingültig. Im Zweifel lieber etwas weniger von allem.

| Name | Vorschub (mm/min) | Eintauchgeschw. (mm/min) | Zustellung(mm) | Drehzahl (U/min) | Werkzeugurchmesser (mm) |

|---|---|---|---|---|---|

| Holz | 400 | 300 | 0,4 | 20000 | - |

| Alu | 200 | 100 | 0,1 | 20000 | - |

| Alu | 300 | 100 | 0,2 | 9000 | 1.5 |

| Pertinax | 300 | 200 | 0,4 | 20000 | - |

| PCB | 300 | 200 | 0,4 | 20000 | - |

| Kunststoffe | 400 | 300 | 0,4 | 20000 | - |

Parameter für das Bohren von Löchern

Löcher lassen sich mittels der Methode "Spiralfräsen" erzeugen, wodurch der Fräser entlang der Innenkontur des Loches spiralartig nach unten fährt. Da die Fräse dabei durchaus ziemlich kleine Kreise fährt (beispielsweise bei einem 4mm Loch mit einem 3,175mm-Fräser muss die Fräse in einem 0,825mm-Kreis fahren), sollte der Vorschub verringert werden, da es durch die schnell wechselnde Bewegung sonst die Fräse in Schwingungen versetzt wird und die Löcher ungenau werden oder gar der Fräser beschädigt wird.

Kommandos

- setze Spindel Drehzahl: S1000

- schalte Spindel ein: M3

- schalte Spindel aus: M5

Die Spindeldrehzahl muss erst gesetzt werden, sonst lässt sich die Spindel nicht manuell aktivieren.

Einrichten der Fräse

Einspannen des Werkstücks

Als erstes muss eine Opferplatte auf die Spannplatte gelegt werden, damit beim Durchfräsen des Werkstückes die Spannplatte nicht beschädigt wird. Dazu liegen passend gelochte MDF-Platten bei der Maschine. Danach wird das Werkstück auf die Opferplatte gelegt und mit Schrauben und Unterlegscheiben oder Spannpratzen (sofern verfügbar) festgespannt werden. Dazu sollte an der dem Werkstück abgewandten Seite etwas untegelegt werden, damit es sicher gespannt wird und das Spannmittel nicht einfach wegrutschen kann. Dabei ist darauf zu achten, den späteren Fräsbereich möglichst frei zu lassen und auch den Bereich, in dem der Fräser zwischendurch verfährt, nicht zu blockieren, denn sonst riskiert man den Fräser abzubrechen.Besonders sollte darauf geachtet werden, dass auch das Futter in der niedrigsten Stellung nicht an das Spannzeug kommen kann (Ich schreibe hier aus Erfahrung). Das Material sollte an mindestens 2-3 Stellen befestigt sein, am besten nach anziehen der Spannelemente versuchen, das Material zu verschieben. Wenn es sich nicht oder nur mit viel Kraft bewegen lässt, ist es fest genug.

Je nach Form des Werkstücks und Fräsaufgabe kann es auch nötig sein, das Werkstück im kleinen Maschinenschraubstock einzuspannen. Dazu wird dieser zuerst mit den beiden schmaler gedrehten M6-Schrauben auf der Spannplatte lose befestigt, möglichst rechtwinklig ausgerichtet (am besten einen Anschlagwinkel zur Hilfe nehmen) und festgezogen. Beim Arbeiten mit Schraubstock ist besondere Vorsicht geboten, da dieser auch immer ein Hindernis für den Fräser darstellen kann.

Einspannen des Fräsers

Nachdem der benötigte Fräser ausgewählt wurde, wird zu allererst die Spannzange mit der richtigen Größe und Überwurfmutter auf den Dremel geschraubt. Futter nur mit eingelegtem Fräser fest anziehen und keine 3,175mm (1/8") Fräser in die 3mm-Spannzange reinzwängen! Falls das Schnellspannfutter auf dem Dremel montiert sein soll ist dieses vorher abzuschrauben. Der Fräser sollte einige Millimeter weiter aus dem Futter ragen als die maximale Frästiefe. Der Fräser sollte mindestens 10mm tief ins Futter geschoben werden, um eine sichere Klemmung zu gewährleisten. Dies begrenzt die maximale Frästiefe auf ca. 25mm. Anschließend wird auch die Klemmung der Frässpindel (Proxxon Fräsmotor) überprüft und wenn nötig wieder fest angezogen.

Starten der Maschine

Als erstes wird die Maschine mit dem USB-Kabel mit dem Rechner verbunden und der G-Code-Sender geöffnet. Ist der Sender offen, so wird der richtige COM-Port ausgewählt (zur Not im Geräte-Manager nachsehen) und geöffnet. Erst dann sollte der Netzstecker der Maschine eingesteckt und der Hauptschalter umgelegt werden. Der Not-Aus-Schalter sollte auch deaktiviert werden, sollte er aktiviert (eingedrückt) sein, sonst lässt sich die Maschine nicht verwenden. Ist die Maschine nun bereit, sollte man als erstes im G-Code-Sender im Reiter "Machine Control" den Befehl "$H" anklicken. Dies startet die Homing-Sequenz, mittels welcher die Maschine den Maschinennullpunkt in der rechten obeeren hinteren Ecke des Arbeitsbereichs sucht und referenziert.

Finden und setzen des Werkstücknullpunktes

Im Reiter "Machine Control" des G-Code-Senders wird nun die Maschine ungefähr dorthin gefahren, wo sich der Nullpunkt des verwendeten G-Codes befinden soll. Dazu empfiehlt es sich, erst grob in 10mm-Schritten zu fahren und sich dann in 1mm-Schritten anzunähern. Die Handräder an den Motoren dürfen dafür nicht benutzt werden, da die Maschine sonst ihre Referenz verliert! Hat man den Nullpunkt etwa gefunden, wird nochmal mittels Lineal oder Messschieber überprüft, ob die Bearbeitungswege auch wirklich reichen oder eventuell doch ein Spannelement im Weg sein könnte. Ist man sich sicher, dass man den richtigen Nullpunkt gefunden hat, bestätigt man diesen im G-Code-Sender mit den Befehlen "Reset X Axis" und "Reset Y Axis". Um die Werkstückoberfläche zu referenzieren ist ein wenig mehr Präzision nötig. Hier empfiehlt sich das "Ankratzen", man verfährt also nochmal leicht aus dem späteren Fräsbereich heraus, schaltet mit s1000 und m3 die Spindel an (Drehzahl am besten herunterstellen" und bewegt die z-Achse in zB. 0,05mm-Schritten nach unten. Hört und oder sieht man, dass die Oberfläche angekratzt wurde, so stellt man die Spindel mit dem Befehl m5 wieder ab, klickt auf "Reset Z Axis" und dreht dann die Spindeldrehzahl wieder zurück auf den ursprünglichen Wert. Je nach Werkstück kann es auch nötig sein, die X- und Y-Achse präzise auszurichten. Auch dies lässt sich mittels Ankratzen erreichen, dazu muss man dann den Fräser auf diese Art neben das Werkstück an die zu referenzierende Fläche bewegen. Hat man die Fläche angekratzt, so muss man den Fräser wieder nach oben fahren und dann um den halben Werkzeugdurchmesser in Richtung der zuvor referenzierten Fläche bewegen.

Starten des Programms

Im Reiter "File Mode" des G-Code-Senders wird die zu verwendende Datei herausgesucht und ausgewählt. Ist man sich unsicher, ob man die richtige Datei hat, kann man sich mit der Schaltfläche "Visualize" die Verfahrwege bildlich anzeigen lassen. Der Fräser sollte sich zu diesem Zeitpunkt irgendwo über dem Werkstück befinden, um nicht unterwegs gegen irgendwelche Spannelemente zu stoßen. Um das Programm zu starten klickt man auf die Schaltfläche "Send". Falls man den Fräsprozess anhalten will, ohne ihn abzubrechen, kann man auf den "Stopp"-Knopf an der Maschine (neben dem Not-Aus) drücken, um fortzufahren auf den "Start"-Knopf. Falls das Programm sofort unterbrochen werden muss (zB. Fehlerfall, das Werzeug oder das Werkstück lockert sich, es wurde in ein Spannelement gefräst etc.), ist umgehend auf den Not-Aus-Knopf zu drücken. Dieser bricht den Fräsvorgang ab und trennt außerdem die Motorspannung. Danach ist der Fehler zu beheben, der Not-Aus-Knopf wieder zu lösen und die Machine mittels "$H" wieder neu zu referenzieren.

Nach Beenden der Arbeit sollte die Fräse so weit wie möglich abgesaugt und die Spannmaterialien wieder zurücksortiert werden. Außerdem sollte der Fräser wieder aus der Spindel genommen und in die vorgesehene Hülle zurückgelegt werden.

Fräsen mit mehreren Werkzeugen

Um ein Werkstück mit mehreren Werkzeugen zu fräsen, hat es sich als praktikabel erwiesen, für jedes Werkzeug einen eigenen G-Code zu erstellen. Durch das Homing kann der Werkstücknullpunkt zuverlässig wiedergefunden und die Arbeit fortgesetzt werden (vorrausgesetzt, das Werkstück hat sich nicht verschoben). Dennoch muss die z-Höhe aufgrund der veränderten Werkzeuglänge jedes Mal mittels Ankratzen neu eingestellt werden.

Troubleshooting

Es kann passieren, dass nach dem Abschließen oder Abbrechen eines G-Codes einige Schaltflächen ausgegraut sind. In diesen und ähnlichen Fällen hilft es meistens, den COM-Port zu schließen und wieder zu öffnen. Danach muss allerdings wieder neu referenziert werden.

Nach Abschluss eines G-Codes ist es häufig der Fall, dass der Sender nicht erkennt, dass das Programm fertig ist. In diesem Fall einfach über die "Cancel"-Schaltfläche abbrechen, wahrscheinlich liegt das an der Firmware-Version des Arduinos.

Wenn die Fräse mal versehentlich über den Verfahrbereich hinaus bewegt werden sollte, so verhindern Endschalter, dass die Maschine blockiert. Um aus einer solchen Stellung heraus zu kommen, sollte die Fräse ersteinmal wieder innerhalb des Arbeitsbereiches bewegt werden. Dazu klickt man im Reiter "Machine Control" dann "Soft Reset" und $X, bewegt die betreffende Achse in Richtung Arbeitsbereich, dann müsste der Endschalter nochmal auslösen, also nochmal "Soft Reset" und $X und dann kann man die Achse mittels $H wieder zum Referenzieren schicken. Alternativ kann man auch die betreffende Achse vorsichtig mit dem Handrad aus der Endlage bewegen und dann wieder neu referenzieren.

Zum Schluss sei noch erwähnt, dass man sich nicht all zu sehr auf die vorraussichtliche Dauer, die der Sender vermutet, verlassen sollte, schon oft genug hat es letztendlich doch deutlich länger gedauert und aus 20 min sind 30 min geworden.

CAD und CAM-Programme

Bis jetzt hat sich die Demo-Version von CamBam ganz gut gemacht, das Demo-Programm lässt sich bis zu 40 Mal uneingeschränkt öffnen, danach funktioniert es immernoch, gibt aber nur noch maximal 500 Zeilen G-Code aus. Die Vollversion ist mit 108€ leider ganz schön happig.

Die Demo läuft auch nur unter Windows und lässt sich nicht so richtig mit Wine emulieren. [1]

Eine weitere CAM-Software, die immer häufiger im Hobby-Bereich Verwendung findet, ist EstlCam. Es gibt eine eingeschränkte Demoversion, die Vollversion ist mit 39€ nicht ganz kostenlos, aber doch vergleichsweise günstig. Leider wurde diese Software noch nicht von uns getestet. [2]

Für Leute, die bereits Solidworks oder Autodesk Inventor installiert haben, bietet sich auch das kostenlose Plugin HSMXpress an, mit welchem sich eine Vielzahl von Maschinenoperationen erzeugen lassen. Auch hier wurde von unserer Seite aus leider noch nicht viel getestet. [3] [4]

CamBam ermöglicht es unter anderem einfache Zeichnungen im Programm selbst zu erstellen, kann aber auch viele Dateiformate importieren, insbesondere .dxf- und .stl-Dateien. Hat man seine Zeichnung erstellt oder importiert, kann man die Bearbeitungsschritte einstellen, Werkzeugwege berechnen und diese dann als G-Code ausgeben lassen. Alles weitere lässt sich in der Bedienungsanleitung zu CamBam nachlesen: [5]

Mittlerweile wurden auch andere CAM Prozessoren an der Mini CNC Fräse auspbrobiert:

FreeCAD ist ein freies 3D-CAD Programm und hat einen CAM Prozessor integriert, der GRBL gcode erzeugen kann. Es ist auf Linux, Windows und OSX lauffähig, hat sehr viele Funktionen und eine aktive Community.

Nützliche Links

GRBL

Die Software des Arduinos, welcher in unserer Fräse die G-Code-Befehle annimmt und entsprechend die Schrittmotoren und den Fräsmotor steuert, die Endschalter auswertet und alles, was dazu gehört. Spätestens, wenn man neue Parameter einstellen will, muss man hier mal reingucken: Git Wiki

Universal G-COde Sender

Sehr brauchbares Programm, um die Maschine manuell zu verfahren, Einstellungen vorzunehmen, Parameter zu ändern und eben auch den erzeugten G-Code an die Fräse zu senden. Sollte man unbedingt haben, um mit der Fräse überhaupt arbeiten zu können: Git

Sammlung von verschiedenen mehr oder weniger kostenlosen CAD/CAM-Programmen (einige Lins sind leider tot) [6]

Online-Tool zum Berechnen von Bearbeitungsparametern (Englisch) [7]

Anleitung zur Auswahl von Fräsern und Einstellung der richtigen Parameter (Englisch) [8]

Grundlagen zu CNC, CAD, CAM in einem Guide (auf Englisch): [9]